Применяются для обустройства скважин на нефтегазовых месторождениях с особо высоким содержанием и парциальным давлением сероводорода и диоксида углерода в добываемом продукте.

Коррозионно-стойкий хромоникелевый сплав «ТМК-С» разработан для производства обсадных и насосно-компрессорных труб, применяемых для обустройства скважин на нефтегазовых месторождениях с особо высоким содержанием и парциальным давлением сероводорода и диоксида углерода в добываемом продукте.

Область применения труб из сплава ТМК-С

- температура среды до 235° С

- давление СО2 выше 0,014 МПа

- давление H2S выше 3,45 МПа

- высокое содержание хлоридов

- низкое значение рН

Сокращённый химический состав сплава ТМК-С

|

С, % |

Cr, % |

Ni, % |

Mo, % |

S, % |

P, % |

|

≤ 0,02 |

24 - 27 |

29,5 - 36,5 |

2,5 - 4 |

≤ 0,01 |

≤ 0,03 |

Механические свойства труб из сплава ТМК-С

|

Предел текучести σ0,2, МПа |

Предел прочности σв, МПа |

Относительное удлинение δ, % |

Ударная вязкость KCV при 0 ⁰С, Дж/см2 |

|

|

на продольных образцах |

на поперечных образцах |

|||

|

758 - 965 |

≥ 793 |

≥ 12 |

≥ 60 |

≥ 40 |

| Доля вязкой составляющей в изломе продольных образцов, % | Твёрдость HRC |

| ≥ 70 | ≤ 32 |

Технологическая схема производства труб из сплава ТМК-С

|

Горячее прессование полуфабрикатов |

→ |

Холодная прокатка труб и муфтовой заготовки, неразрушающий контроль |

→ |

Производство муфт, нарезка труб, сборка резьбового премиального соединения "TMK UP PF", гидроиспытание |

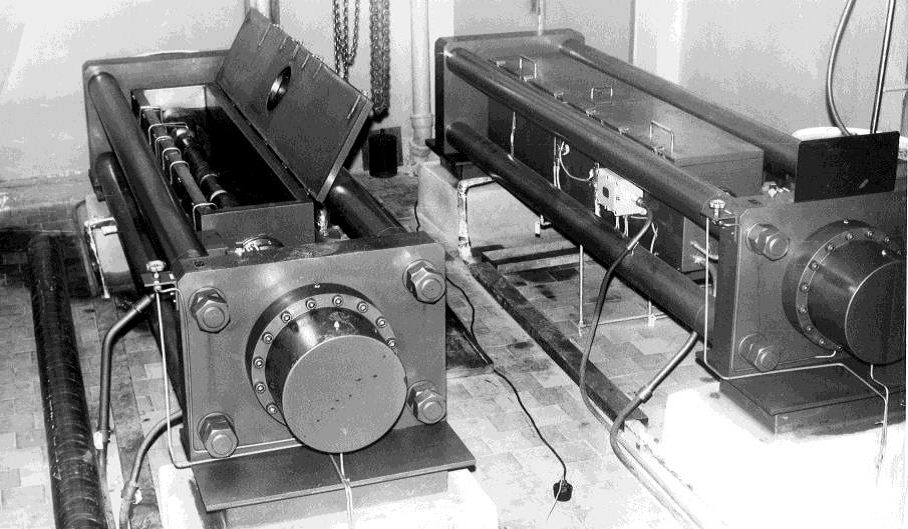

Проведённое стендовое испытание образца под комбинированной нагрузкой в коррозионно-активной среде

Внешний вид стенда для испытания образца труб под комбинированной нагрузкой в коррозионно-активной среде

Образец: два патрубка размером 88,9 х 6,45 мм из сплава ТМК-С, соединённые между собой муфтой с резьбовым премиальным соединением «TMK UP PF»

Параметры испытания:

- испытательный раствор внутри образца: 5% NaCl + 0,5% CH3COOH

- давление H2S: 1,47 МПа

- давление СО2: 1,47 МПа

- испытательное давление внутри образца: 73,5 МПа

- изгиб образца, соответствующий интенсивности набора кривизны ствола скважины 13,1°/10 м

– нагрузка осевого растяжения образца: 1 076 кН

– температура испытания: +110° С

– продолжительность испытания: 720 часов

Результат положительный: за всё время стендового испытания под комбинированной нагрузкой от внутреннего давления испытательного раствора, насыщенного H2S и СО2, осевого растяжения и изгиба при температуре + 110° С в течение 720 часов не обнаружены утечки жидкости и газа, выдавливание смазки из резьбовых соединений образца и падение давления. При визуальном осмотре разобранных соединений на поверхности резьбы и уплотнительных элементах не обнаружены задиры и дефекты, которые могут привести к потере герметичности соединения в условиях реальной эксплуатации.

Проведённое стендовое испытание образца на термоциклирование

Внешний вид стенда для испытания на термоциклирование с установленным образцом труб

Образец: два патрубка размером 88,9 х 6,45 мм из сплава ТМК-С, соединённые между собой муфтой с резьбовым премиальным соединением «TMK UP PF»

Параметры испытания:

- давление азота внутри образца: 76 МПа

- изгиб образца, соответствующий интенсивности набора кривизны ствола скважины 13,1°/10 м

- минимальная температура воды в испытательной ванне: 20° С - 25° С

- максимальная температура воды в испытательной ванне: 90° С - 95° С

- количество циклов изменения температуры в испытательной ванне от минимальной до максимальной и наоборот: 100

– продолжительность испытания: 720 часов

Результат положительный: за всё время стендового испытания на термоциклирование с приложением внутреннего давления и изгибающей нагрузки при стократной смене температуры не обнаружены утечки азота, выдавливание смазки из резьбовых соединений образца и падение давления. При визуальном осмотре разобранных соединений на поверхности резьбы и уплотнительных элементах не обнаружены задиры и дефекты, которые могут привести к потере герметичности соединения в условиях реальной эксплуатации.

Проведённое стендовое испытание образца на газовом месторождении

Внешний вид стенда для испытания образца труб на газовом месторождении

Образец: два патрубка размером 88,9 х 6,45 мм из сплава ТМК-С, соединённые между собой муфтой с резьбовым премиальным соединением «TMK UP PF»

Параметры испытания:

- испытательный раствор внутри образца: 5% NaCl + 0,5% CH3COOH

- испытательный газ с 33% H2S и 17% СО2 закачивается внутрь образца непосредственно из скважины

- испытательное давление внутри образца: 61,2 МПа

– нагрузка осевого растяжения образца: 799,7 кН

– продолжительность испытания: 720 часов

Результат положительный: за всё время испытания под комбинированной нагрузкой от внутреннего давления испытательного раствора, насыщенного H2S и СО2 и осевого растяжения не обнаружены утечки жидкости и газа, выдавливание смазки из резьбовых соединений образца и падение давления. При визуальном осмотре разобранных соединений на поверхности резьбы и уплотнительных элементах не обнаружены задиры и дефекты, которые могут привести к потере герметичности соединения в условиях реальной эксплуатации.

Освоенный сортамент труб из сплава ТМК-С

|

Вид труб |

Наружный диаметр, мм |

Толщина стенки, мм |

Группа прочности |

Резьба класса Премиум |

|

Насосно-компрессорные трубы |

88,9 |

6,45 |

110 ksi |

TMK UP PF |

|

114,3 |

6,88 |

|||

|

Обсадные трубы |

114,3 |

7,37 |

||

|

127 |

7,52 |

|||

|

177,8 |

9,19 |

|||

|

177,8 |

10,36 |

Сортамент труб из сплава ТМК-С в стадии освоения производства

|

Вид труб |

Наружный диаметр, мм |

Толщина стенки, мм |

Группа прочности |

Резьба класса Премиум |

|

Обсадные трубы |

168,28 |

10,59 |

110 ksi |

TMK UP PF |

Контакты

E-mail: cra@tmk-group.com

По вопросам, касающимся технических особенностей сплава ТМК-С, а также по поводу приобретения труб, просьба обращаться по телефонам:

+7 (495) 775 7600, доб. 2452 (Виталий Петроченко), 2756 (Павел Степнов)